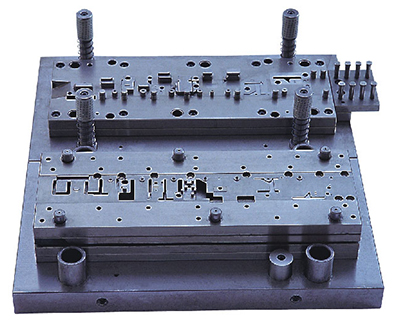

模具加工是指成型和制坯工具的加工,此外還包括剪切模和模切模具。通常情況下,模具有上模和下模兩部分組成。將鋼板放置在上下模之間,在壓力機的作用下實現材料的成型,當壓力機打開時,就會獲得由模具形狀所確定的工件或去除相應的廢料。

加工精度要求高一副模具一般是由凹模、凸模和模架組成,有些還可能是多件拼合模塊。于是上、下模的組合,鑲塊與型腔的組合,模塊之間的拼合均要求有很高的加工精度。精密模具的尺寸精度往往達μm級。模具加工的流程都比較復雜,一般包括模具坯料準備→零件粗加工→半精加工→熱處理→精加工→型腔表面處理→模具裝配→上機調試。坯料準備階段是為模具零件提供相應的坯料,制定好加工工藝,當然加工工藝要按照零件的精度要求和材料的類型來制定。

大連模具加工材料應該有較好的耐熱性能和尺寸穩定性,要求模具加工材料有較低的膨脹系數和穩定的組織。塑料模具加工材料中鋼的膨脹系數較小,被青銅次之,鋁合金和鋅合金的膨脹系數則較大。

在對零件成形加工生產中,沖壓是加工大批量工件的一種加工工藝。在進行沖壓的過程中,模具會出現諸多問題,因此它也是整個沖壓生產要素中的重要影響因素之一,會對生產效率及成本造成直接影響。而生產中最常見的幾個模具問題主要包括:模具損壞、產品質量缺陷和模具的刃磨等方面。

在我們的日產生產中,模具損壞后還會面臨著維修和報廢的選擇問題。合理選擇處理方法對于節約成本有很大幫助。沖壓模具的非自然磨損失效,可以通過維修的方法使其完全恢復到正常狀態,重新投入沖壓生產。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號